- Home

- News & Newsletter

- Vertikale End-of-Line-Lösung für Mineralwasserabfüller in Mumbai

Vertikale End-of-Line-Lösung für Mineralwasserabfüller in Mumbai

Der Name „Bisleri“ leitet sich vom italienischen Unternehmer Felice Bisleri her, Inhaber der „Sorgenti Angelica“ in Nocera Umbra. Er expandierte bereits 1965 nach Indien. Vier Jahre später übernahm die Parle Group das Unternehmen. Seitdem hat sich dieses zur mit Abstand führenden Erfrischungsgetränke-Marke auf dem indischen Subkontinent entwickelt. Vor wenigen Monaten, noch rechtzeitig zum 50-jährigen Firmenjubiläum, eröffnete Bisleri am Hauptsitz Mumbai einen hochmodernen, mit allen technischen Raffinessen ausgestatteten Abfüllbetrieb. Auf diesen ist das Unternehmen nicht nur besonders stolz, sondern bewirbt ihn auch selbstbewußt als „weltweit erste und einzige vertikale Mineralwasserproduktion“.

Novum für Mineralwasserabfüllung: Mit hoher Effizienz vertikal nach unten bzw. nach oben

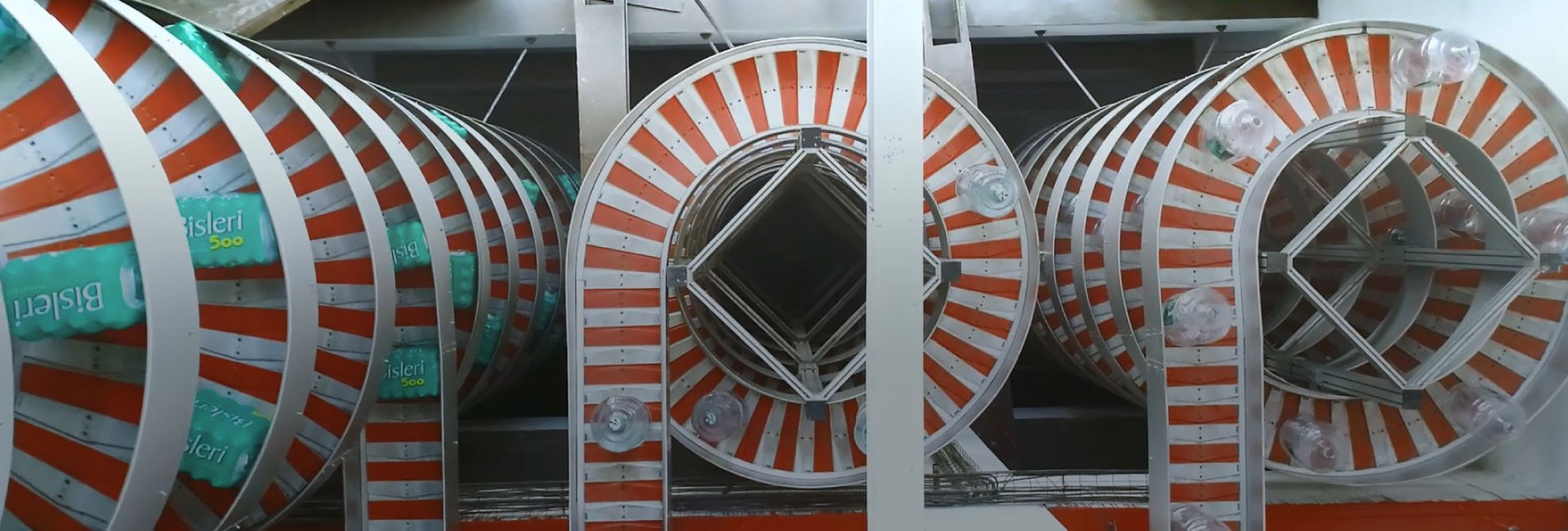

„Vertikal“ bezieht sich in diesem Fall vor allem auf die mit der automatischen Abfüllanlage verknüpfte Fördertechnik: zwei von Ferag beigesteuerte End-of-Line-Systeme, die sich aus zwei deniway-Plattenkettenförderer-Linien mit 290 bzw. 170 Meter Kettenlänge zusammensetzen. Deren Highlight sind drei Wendeln, die sich auf engstem Raum spiralförmig nach oben bzw. unten winden. Von diesen erreicht die erste als Teil der längeren Förderstrecke die rekordverdächtige Höhe von 20 Metern. Ihre Aufgabe besteht darin, Schrumpfverpackungen mit PET-Flaschen verschiedener Größe (250ml x 24 Flaschen, 250ml x 48 Flaschen, 500ml x 24 Flaschen, 1000ml x 12 Flaschen, 2000ml x 9 Flaschen) über fünf Etagen mit einer Geschwindigkeit von einem Meter pro Sekunde zum Lager und Versand im zweiten Untergeschoss zu transportieren. Die beiden anderen Wendeln, elf und sechs Meter hoch, bilden gleichsam ein fördertechnisches Duo. Sie gehören zur zweiten, kürzeren Linie. Diese ist ausschließlich für Fünf- und 20-Liter-Gebinde reserviert: Volle Gebinde fahren vertikal auf der zweiten Wendel nach unten ins erste Untergeschoss. Auf der dritten steigen leere Behälter vom Erdgeschoß, wo die Außenreinigung stattfindet, zu den Spül- und Abfüllmaschinen im ersten Stockwerk nach oben. Damit unterstreicht die in Mumbai implementierte Ferag Technologie, die sehr enge Kurvenradien ermöglicht, die enorme Flexibilität von Spiralförderern; denn diese können sehr große Höhenunterschiede bei geringem Platzbedarf überbrücken. Bei Bisleri beträgt der Durchmesser der deniway-Wendeln lediglich 2,5 Metter. Hinzu kommt deren hohe Energieeffizienz: Aufgrund der besonders leichtgängigen, nach dem von den Schweizern erfundenen Prinzip „Rollen statt Gleiten“ arbeitenden Technik benötigt jede Linie jeweils nur einen Motor. Dabei ist das lastgeregelte Antriebssystem so ausgelegt, dass jede der beiden Förderstrecken in Summe ein Transportgewicht von bis zu 1,45 Tonnen pro Minute schafft. Dies macht wiederum 100 Verpackungseinheiten binnen einer Minute bzw. 6.000 binnen einer Stunde aus.

Robuste Fördertechnik bewährt sich optimal im feuchtheißen Monsunklima

Obwohl die Schweizer Fördertechnik auf Anhieb reibungslos funktionierte – deniway zählt schließlich zu den Klassikern im Ferag Portfolio, hatten die Projektingenieure vor Ort in Mumbai bis zur Inbetriebnahme einige Herausforderungen zu meistern. Die vielleicht größte: Wegen des knappen Zeitrahmens erfolgten Anlieferung und Montage der deniway-Module mitten in der regenreichen, für europäische Verhältnisse äußerst ungünstigen Monsunzeit. «Wir haben das sehr gelassen und sportlich genommen. Immerhin konnten wir so gleich unserem Kunden beweisen, dass unsere Systeme robust genug sind, um in dem feuchtheißen Klima zu bestehen und zuverlässig ihren Dienst zu verrichten», erinnert sich Kawal Arora, Managing Director von WRH Global India, der zuständigen Ferag Vertriebstochter. Auch der Einbau der Anlagenkomponenten in das mehrstöckige Gebäude erwies sich am Ende als unproblematisch. Dabei kam den Monteuren zugute, dass Ferag das deniway-System von Vornherein auf einfache Integrierbarkeit in Bestandsimmobilien getrimmt hat. Dank der hohen Modularität lassen sich die Anlagen der Schweizer zudem leicht modifizieren und skalieren.

Kein Schmutzeintrag: Lebensmitteltauglichkeit bei deniway gewährleistet

Bei der Entscheidung zugunsten der Ferag Technologie spielte freilich noch ein anderer Aspekt eine zentrale Rolle, nämlich das Thema Sauberkeit. Als Getränkehersteller legt Bisleri nicht nur größten Wert auf die hohe Qualität seines Sortiments, sondern auch auf einwandfreie hygienische Verhälnisse in seiner Produktion. Das aus Grund- oder Flusswasser gewonnene Ausgangsprodukt wird in einem mehrstufigen Verfahren durch die Behandlung mit Ozon von Keimen und Mikroben befreit, mehrfach gefiltert und über Umkehrosmose von unerwünschten Mineralien gereinigt. Anschließend werden wieder Mineralien zugesetzt, allerdings in genau definiertem Ausmaß. Das so entstandene Mineralwasser füllen vier Hochgeschwindigkeitsmaschinen unter größter Sorgfalt ab. Selbst die Schraubverschlüsse der PET-Flaschen und Wasserspender werden während des Abfüllprozesses durch Ozonung desinfiziert. Es versteht sich daher von selbst, dass die Fördertechnik ebenfalls die strengen Kriterien des indischen Mineralwasserproduzenten erfüllen muss. So darf die Anlage, die via dritter deniway-Wendel die Abfüllmaschinen vollautomatisch mit leeren, frisch gespülten Behältern bestückt, keinen Schmutz in den hochsensiblen Bereich eintragen. Das gleiche gilt für die den Abfüllmaschinen nachgelagerte Peripherie. Sowohl die elektomechanischen Pusher, über die das Fördergut in die deniway-Förderstrecke nach unten eingeschleust wird, als auch die Linie selbst müssen für den Transport von verpackten Lebensmitteln tauglich sein. Das heißt: Für Bisleri kam überhaupt nur Fördertechnik in Frage, die aus hochwertigen Komponenten ohne Abrieb und leicht zu reinigen Materialien besteht. Ebenfalls tabu: Systeme, die eine Schmierung brauchen. Die deniway-Technologie erfüllt alle diese Kriterien mit Bravour. Ansonsten würde sie nicht seit vielen Jahren bei anderen Lebensmittelproduzenten wie beispielsweise Nestle oder Mondelez eingesetzt werden.

Unten im Versand bzw. Lager, also am Ende der Linie, kommt noch ein entscheidender Pluspunkt des Ferag Systems zum Tragen. Denn laut Arora ist die deniway-Technologie in einem Punkt unschlagbar: «Sie bildet eine der effizientesten Schnittstellen zwischen vorgelagerter Produktion und Palettierer, die derzeit am Markt verfügbar sind».