- Home

- News & Newsletter

- Zuverlässige Sortierung von Brillengläsern für den weltweiten Versand

Zuverlässige Sortierung von Brillengläsern für den weltweiten Versand

„ZEISS steht für Kundenerfolg, Innovation, Präzision und Zuverlässigkeit. Unser oberstes Ziel besteht darin, unseren Kunden, den Augenoptiker, erfolgreicher zu machen. Die Logistikkette versorgt unsere Partner innerhalb kurzer Zeit nach Bestelleingang mit Ware aus unserer Fertigung oder unserem Lager., Der reibungslose und schnelle Versand von vielen tausend Einzellieferungen Tag für Tag spielt dabei eine wichtige Rolle“, sagt Joachim Hug beim Rundgang durch den Versand am seit 1956 bestehenden Entwicklungs- und Produktionsstandort für Brillengläser im württembergischen Aalen. Dabei lenkt der Logistikleiter den Blick auf die neue denisort-Anlage, die nun schon seit Monaten tadellos ihre Arbeit verrichtet. Ihre Schalen nehmen – akustisch kaum vernehmbar – in rascher Folge einen Versandumschlag nach dem anderen auf. Darin befinden sich sehr hochwertige Brillengläser, die ZEISS Vision in der Mehrzahl individuell, nach den vor Ort im Fachgeschäft ermittelten Vorgaben des Optikers paarweise fertigt. Ganz und gar abgestimmt auf die Sehschwäche des Brillenträgers, um diese perfekt auszugleichen. Zum geringeren Teil schickt die von Ferag gebaute Anlage auch Lagergläser auf die Reise durch die drei Sortier-Loops. Diese Ware ist bereits vorproduziert. Darüber hinaus verarbeitet die denisort-Linie einen dritten Warenstrom: Dabei handelt es sich um Gläser, die aus anderen Werken stammen, in Aalen jedoch zusammengeführt, verpackt und ausgeliefert werden.

Standardisierung reduzierte Verpackungsarten

Wer vor der denisort-Anlage steht und sich den Sortierprozess genauer anschaut, entdeckt „große“ und „kleine“ Versandtaschen. Erstere sind so vorbereitet, dass sie direkt zum Optiker gehen können. Sie enthalten neben den beiden Gläsern je nach Anforderungen ein Garantiezertifikat, eine Kundenkarte, den Lieferschein und – bei Bedarf – noch diverse Marketing-Artikel. Die „kleinen“ Verpackungen sind nicht für die direkte Auslieferung bestimmt. In aller Regel erreichen sie Stationen im Ausland, wo sie entweder weiter verarbeitet – etwa in Fassungen eingeschliffen –werden oder die Feinverteilung innerhalb der Supply Chain erfolgt. „Wir haben im Laufe der Modernisierung durch Standardisierung die Art der Verpackungen drastisch eingeschränkt, so dass damit alle Verwendungsziele abgedeckt sind“, betont Hug.

Automatischer Transfer zum Sortierer

Große wie kleine Versandtaschen wandern über ein Steigband und eine zweistufige Förderbrücke, die ebenfalls zum Lieferumfang von Ferag gehörten, von der Verpackungs- auf die Sortieranlage. Parallel dazu wird der Barcode der Verpackung ausgelesen und mit einem Sortierziel verknüpft. Übergang und „Einschießen“ erfolgen ohne jeden Eingriff per Hand in über zweieinhalb Meter Höhe. Auf diese Weise ist ausreichend Platz vorhanden, damit Fußgänger den darunter liegenden Durchlass zwischen Verpackunganlage und denisort-Areal passieren können. Unter anderem für Servicezwecke oder um die zusätzlich vorhandene halbautomatische Zuführung zu bedienen. Die aus ergonomischen Gründen in ein Meter Höhe positionierte Aufgabestelle ist für Spezialfälle reserviert. Unter anderem werden dort Produkte zugeführt, die von anderen Standorten stammen. Darüber hinaus dient sie für die Bestückung der denisort-Linie mit manuell verpackter Ware. Auch bei dieser Station ist ein Barcode-Leser im Spiel, der die Versandtaschen minuziös erfasst.

Platzsparendes Anlagen-Design

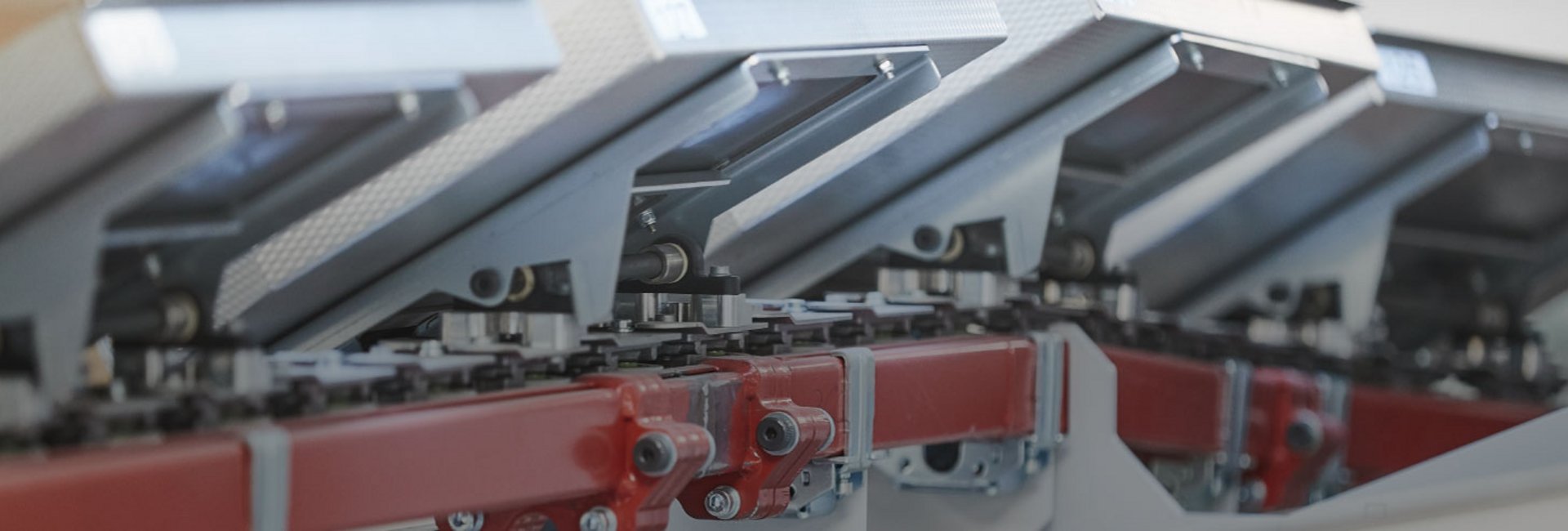

Jedem Besucher fällt sofort auf, wie wenig Platz die innerhalb kürzester Zeit und bei vollem Betrieb montierte Sortieranlage beansprucht. Ihre Aufstellfläche beträgt lediglich 15,2 mal 5,6 Meter. Trotz der knapp bemessenen Dimensionen gelang es Ferag 192 Sortierziele unterzubringen. Diese repräsentieren entweder ein Hub oder eine bestimmte Etappe der von ZEISS Vision Care verpflichteten Logistikdienstleister, ein spezifisches Land oder einen Großkunden. Alle mit einer solchen Destination korrespondierenden Behälter sind lückenlos in drei Ebenen übereinander angeordnet. Um jede Ebene kontinuierlich ansteuern zu können, bedurfte es einer Wendel mit sehr engen Kurvenradien. Damit die maßgeschneiderten, sehr dicht aneinander gereihten denisort-Schalen in den Kurven nicht miteinander kollidieren oder an den Stützen der Wendel anstoßen, haben die Schweizer Ingenieure deren Seitenführung konisch geformt. Außerdem fahren die 32 mal 40 Zentimeter großen Schalen permanent nach links geschwenkt im Uhrzeigersinn durch die Loops. Dabei beträgt die Kettengeschwindigkeit 0,6 Meter pro Sekunde. Der dafür aufzubringende Energieaufwand ist minimal: Denn das komplette System benötigt lediglich einen Antrieb. Hinzu kommt die Druckluft, mit deren Hilfe die einzelnen Päckchen an der Zielrutsche ausgeschleust werden.

Ferag-System eignet sich auch als Pufferspeicher

Ihre Ladung wirft jede Schale entsprechend der vorab definierten und beim „Einschießen“ übermittelten Zielvorgabe ab. Ist einer der Behälter voll oder nicht an seinem Platz, folgt eine neue Runde durch die Anlage, die so zugleich als Pufferspeicher fungieren kann. Obendrein besteht die Möglichkeit, auf Dauer nicht zustellbares Sortiergut an eine „Overflow“-Rutsche abzugeben. Insgesamt umfasst der Sortierrundlauf eine Strecke von 115 Metern Kettenlänge.

Bewährte Technologie mit smartem Fehlermanagement

Um reibungslose Prozesse sicherzustellen, habe ZEISS Vision bei der Automatisierung der Versandprozesse in Aalen den Einsatz von bereits in der Praxis bewährter und zudem nahezu wartungsfreier Standardtechnologie favorisiert, so Hug. Trotzdem habe es bei der Projektumsetzung die eine oder andere Herausforderung gegeben. Unerlässlich für den Anlagenlieferanten: Er musste mit einer intelligenten Lösung im Hinblick auf eventuell auftretende Falschsortierungen aufwarten. Dabei erfüllten die Schweizer – wie der Supply Chain Manager lobend hervorhebt – präzise die Erwartungen von ZEISS Vision Care. Bei einer Sortierstörung gibt das intelligente, Industrie-4.0-konforme denisort-System sofort ein Signal und zeigt dies dem Anlagenbetreiber an, der dann korrigierend eingreifen kann. Jede Rutsche wird durch drei Lichtschranken überwacht, so dass sich jeder Produktabwurf genau nachverfolgen und kontrollieren lässt.

Hohes Maß an Flexibilität und Präzision

Kunststoff-Brillengläser müssen, gerade weil sie noch nicht in die Fassung eingeschliffen sind, unbeschädigt beim Optiker eintreffen. Deshalb habe sich ZEISS Vision Care explizit für einen Ausrüster entschieden, dessen Technik mit sensibler Ware umgehen kann. Zudem sei jede Versandtasche ein Unikat. Je nach Inhalt und Gewicht reagiere sie unterschiedlich, wenn sie in Bewegung gesetzt werde. Dies verlange von der Förder- und Sortiertechnik ein hohes Maß an Flexibilität und Präzision. Als weltweiter Marktführer für Druckweiterverarbeitung besitze Ferag genau das profunde Know-how in Sachen Papier-Handling, nach dem der Augenoptikhersteller gesucht habe. Hugs Resümee: „Die automatisierte Sortierung von in Papiertaschen verpackten Brillengläsern ist keine triviale Aufgabe. Ferag hat sie aus unserer Sicht gemeistert.“

Brillengläser für die ganze Welt

ZEISS Vision Care ist einer der weltweit führenden Hersteller für Brillengläser und augenoptische Instrumente. Der Bereich ist Teil der ZEISS Sparte Consumer Markets und entwickelt und produziert Angebote für die gesamte Wertschöpfungskette der Augenoptik, die weltweit unter der Marke ZEISS vertrieben werden.

ZEISS ist ein weltweit führendes Technologieunternehmen der optischen und optoelektronischen Industrie. In den vier Sparten Industrial Quality & Research, Medical Technology, Consumer Markets und Semiconductor Manufacturing Technology erwirtschaftete die ZEISS Gruppe zuletzt einen Jahresumsatz von über 5,8 Milliarden Euro (Stand: 30.9.2018).